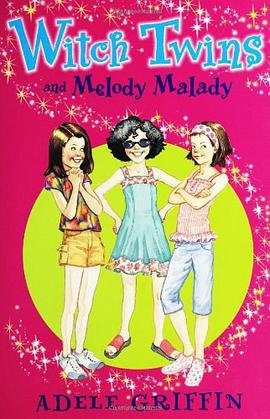

具体描述

铸造工艺与材料手册:高温合金铸件设计、制造与应用指南 引言 在现代工业的飞速发展中,高温合金凭借其优异的高温强度、抗氧化性、耐腐蚀性以及良好的组织稳定性,在航空航天、能源、化工、冶金等关键领域扮演着至关重要的角色。特别是对于承受极端高温和高压环境的构件,如航空发动机涡轮叶片、燃气轮机部件、高温反应器内衬等,高温合金材料的选择与精密铸造工艺的优化是实现设备高性能、高可靠性和长寿命的关键。 本书旨在为从事高温合金铸件设计、制造、质量控制和应用研究的工程师、技术人员及科研人员提供一本全面、详实、实用的技术参考。本书不针对任何特定的产品或标准,而是着眼于高温合金铸件整体的工艺流程、材料特性、设计要点、制造难点以及质量控制方法,力求从基础理论到实际应用,提供一个深入的视角。 第一章 高温合金材料基础 本章将深入探讨高温合金的材料学基础,为后续的工艺设计和应用奠定坚实的理论基础。 1.1 高温合金的定义与分类 定义: 介绍高温合金的宏观定义,即在高温下(通常指超过600°C)能够保持其优异力学性能和抗氧化、抗腐蚀等性能的合金。 分类: 按基体元素分类: 详细介绍镍基高温合金、钴基高温合金、铁基高温合金(以及铁镍基高温合金)各自的特点、主要合金元素的作用、典型成分范围以及在不同应用领域的优势。重点阐述镍基高温合金在航空航天领域的广泛应用。 按强化机制分类: 讲解固溶强化、沉淀强化(包括γ’相、γ”相、MC、M6C、M23C6等强化相的形成条件、析出行为及其对性能的影响)、晶界强化、位错强化等机制。 按制备工艺分类: 介绍铸造高温合金、变形高温合金、粉末冶金高温合金等,并简要说明其各自的性能特点和适用范围。 1.2 高温合金的典型微观组织与相结构 γ基体相: 阐述γ相(FCC结构)在高温合金中的作用,以及其固溶强化能力。 主要强化相: 详细介绍γ’相(Ni3(Al,Ti))和γ”相(Ni3Nb)的晶体结构、相变行为、析出动力学,以及它们对高温蠕变强度、疲劳寿命的决定性影响。 晶界相: 分析碳化物(如MC、M23C6)、硼化物、硼碳化物等在晶界上的形成与分布,阐述其对晶界强度、高温抗氧化性和蠕变抗性的影响。 其他相: 简要介绍可能存在的夹杂物、偏析相以及相变对性能的影响。 1.3 高温合金的主要性能指标与测试方法 力学性能: 高温拉伸性能: 介绍室温和高温下的屈服强度、抗拉强度、延伸率。 高温持久强度(蠕变性能): 详细解释蠕变的概念,介绍持久强度、蠕变速率、断裂寿命等关键参数,以及蠕变试验的意义。 高温疲劳性能: 讲解低周疲劳和高周疲劳,以及高温疲劳寿命对构件可靠性的重要性。 断裂韧性: 介绍断裂韧性对防止早期裂纹扩展的重要性。 冲击韧性: 探讨低温冲击韧性及其在特定工况下的意义。 抗氧化与抗腐蚀性能: 高温氧化: 阐述高温氧化机理,介绍氧化膜的形成与特性,以及抗氧化涂层的作用。 热腐蚀: 解释在含硫、含钒等介质环境下的热腐蚀现象,以及耐热腐蚀合金的特点。 热冲击性能: 介绍在频繁温度变化下的组织稳定性和性能保持能力。 热物理性能: 热膨胀系数、导热系数: 阐述这些参数对热应力分析和传热设计的影响。 常用测试方法简介: 简要介绍上述性能指标的典型测试设备和标准方法。 第二章 高温合金精密铸造工艺 本章将聚焦于高温合金的精密铸造工艺,这是制造复杂形状、高精度高温合金零件的核心技术。 2.1 精密铸造工艺概述 工艺流程: 详细介绍熔模精密铸造(失蜡法)的基本流程,包括制蜡模、制壳、焙烧、熔炼浇注、清砂、热处理、机加工等关键环节。 工艺特点: 阐述精密铸造在制造复杂形状、薄壁件、整体叶片等方面的优势,以及其良好的尺寸精度和表面粗糙度。 2.2 模具制造与蜡模制备 模具设计与制造: 强调模具设计的精度要求,以及模具材料的选择。 蜡模制备: 蜡料选择: 介绍适合高温合金铸造的蜡料特性(如流动性、收缩率、硬度、热分解温度等)。 注射成型: 详细阐述注射参数(温度、压力、保压时间)对蜡模尺寸精度和外观的影响。 脱蜡与修整: 介绍蜡模脱蜡和表面修整的技术要点。 2.3 耐火材料与陶瓷型壳制备 耐火材料的选择: 主要成分: 介绍常用的耐火材料(如硅酸铝、氧化锆、氧化铝、莫来石等)及其耐火性、热震稳定性和抗金属液侵蚀性。 粒度与配比: 阐述不同粒度的耐火材料在型壳不同层面的作用(粗颗粒提高强度,细颗粒提高气密性和表面光洁度)。 粘结剂: 介绍硅酸乙酯、水玻璃等粘结剂的作用和选择依据。 涂覆与干燥: 涂覆工艺: 详细阐述浸涂、喷涂等工艺,以及涂覆层数、厚度、干燥时间等对型壳质量的影响。 干燥与固化: 强调充分干燥和固化对保证型壳强度和防止焙烧开裂的重要性。 焙烧工艺: 焙烧目的: 阐述焙烧是为了去除结合剂、除去蜡模残留物、提高型壳强度、控制热膨胀等。 焙烧曲线: 详细介绍焙烧温度、保温时间和升温速率等关键参数的控制,以及不同焙烧制度对型壳性能的影响。 2.4 高温合金的熔炼与浇注 熔炼设备: 介绍真空感应熔炼(VIM)、真空电弧重熔(VAR)、电子束熔炼(EB)等设备,以及它们在去除杂质、控制成分方面的作用。 熔炼过程控制: 气氛保护: 强调真空或惰性气氛对防止合金氧化和成分烧损的重要性。 成分调整: 介绍合金成分的微调与精炼。 熔炼温度与时间: 阐述合适的熔炼温度和时间对保证合金纯净度、均匀性和浇注性能的影响。 浇注工艺: 浇注温度: 详细讨论浇注温度对合金流动性、填充能力、组织形成和缩松缺陷的影响。 浇注方式: 介绍重力浇注、定向凝固浇注(单晶、等轴晶)、压力浇注等工艺,以及它们在改善铸件性能方面的作用。 模具预热: 强调模具预热温度对避免过快冷却、防止产生缩孔、裂纹的重要性。 浇注系统设计: 讨论浇口杯、直浇口、横浇口、内浇口、冒口等设计原则,以及它们在稳定浇注、排除气体、补缩方面的作用。 2.5 后处理工艺 清砂与去除浇冒口: 介绍打砂、抛丸等清理方法,以及等离子切割、线切割等去除浇冒口的技术。 热处理: 固溶处理: 讲解固溶处理的目的(固溶强化相、消除内应力、细化晶粒),以及温度、时间、冷却方式等参数的控制。 时效处理: 阐述时效处理的目的(沉淀强化)、时效温度、时间对强化相析出形态、尺寸和分布的影响,以及多级时效工艺的应用。 退火处理: 介绍退火在消除应力、改善加工性能方面的作用。 热处理设备: 介绍真空炉、气氛炉等热处理设备。 表面处理: 介绍抛光、喷砂、化学抛光、阳极氧化等表面处理技术。 机械加工: 讨论高温合金加工的难点,以及常用的加工方法(如铣削、车削、磨削、电火花加工、激光加工等)。 第三章 高温合金铸件的设计要点 本章将探讨高温合金铸件在设计阶段需要考虑的关键因素,以确保最终产品的性能和可靠性。 3.1 基于服役环境的设计 温度与压力: 分析实际工作温度、温度变化速率、工作压力等对材料选择和结构设计的影响。 介质腐蚀与氧化: 评估工作介质的腐蚀性和氧化性,选择相应的耐腐蚀/耐氧化合金,或设计防护结构。 载荷与应力: 考虑静态载荷、动态载荷、热应力、离心力等,进行精确的应力分析。 3.2 材料选择原则 性能匹配: 根据服役环境和载荷要求,选择具有最佳综合性能的高温合金。 工艺可行性: 考虑所选合金的铸造性能、热处理性能和加工性能。 成本效益: 在满足性能要求的前提下,考虑材料成本和生产成本。 3.3 结构设计与优化 壁厚均匀性: 尽量保证壁厚均匀,减少因壁厚不均引起的应力集中和缩孔、缩松缺陷。 圆角过渡: 在所有内角和外角处设置适当的圆角半径,以减小应力集中。 避免尖角和锐边: 尖角和锐边是应力集中点,容易导致疲劳裂纹萌生。 孔洞与加强筋: 合理设计孔洞的位置和尺寸,以及加强筋的形状和布局,以提高强度和刚度。 拔模斜度: 设计合理的拔模斜度,便于从模具中取出铸件,减少对蜡模的损伤。 冒口与浇口设计: 根据铸件的形状、尺寸和凝固顺序,合理设计冒口和浇口的位置、数量和大小,以确保充分补缩,避免缩孔、缩松。 3.4 数值模拟在设计中的应用 有限元分析(FEA): 应用FEA对铸件进行应力、应变、温度场等分析,预测其在服役条件下的行为。 凝固模拟: 利用凝固模拟软件预测合金的凝固过程,优化浇注系统设计,预判缩孔、缩松等缺陷的形成区域。 流变模拟: 模拟合金在模具中的填充过程,优化浇注温度和速度,避免夹渣、气孔等缺陷。 第四章 高温合金铸件的质量控制与检测 本章将详细阐述高温合金铸件的质量控制体系和检测方法,确保产品满足严格的标准和要求。 4.1 原材料的质量控制 合金成分检验: 对进厂的合金原材料进行化学成分分析,确保其符合标准要求。 杂质含量控制: 严格控制有害杂质(如硫、磷、氧、氮等)的含量。 4.2 生产过程中的质量控制 关键工艺参数监控: 对熔炼、浇注、热处理等关键工序的温度、时间、气氛等参数进行实时监控和记录。 中间产品检验: 对蜡模、型壳等中间产品进行尺寸、外观、强度等检验。 缺陷预防: 建立完善的缺陷预防措施,减少废品率。 4.3 成品检测与评估 外观检查: 对铸件进行目视检查,发现表面裂纹、缩孔、浇不足、夹渣等缺陷。 尺寸检验: 使用三坐标测量仪、量具等对铸件的关键尺寸进行测量,确保其符合图纸要求。 无损检测(NDT): X射线探伤(RT): 检测铸件内部的缩孔、气孔、夹渣等疏松类缺陷。 超声波探伤(UT): 检测铸件内部的裂纹、疏松等缺陷。 磁粉探伤(MT): 检测铁磁性材料铸件表面的裂纹等缺陷。 渗透探伤(PT): 检测非铁磁性材料铸件表面的细微裂纹等缺陷。 有损检测(DT): 金相检验: 观察铸件的显微组织、晶粒度、强化相分布、夹杂物等,评估材料性能。 力学性能测试: 对试样进行拉伸、弯曲、冲击、硬度等力学性能测试,确保其满足设计要求。 疲劳与蠕变性能测试: 对关键部位的试样进行疲劳和蠕变试验,评估其长期可靠性。 4.4 质量管理体系 质量文件体系: 建立完善的质量手册、程序文件、作业指导书等。 可追溯性: 确保从原材料到成品的全过程可追溯。 持续改进: 通过分析检测数据,不断优化工艺,提高产品质量。 第五章 高温合金铸件的应用与发展趋势 本章将简要概述高温合金铸件在各个领域的典型应用,并展望其未来的发展趋势。 5.1 典型应用领域 航空航天: 航空发动机涡轮叶片、燃烧室部件、导向叶片,火箭发动机喷管等。 能源领域: 燃气轮机叶片、汽轮机叶片、核反应堆结构件等。 化工与石化: 高温反应器、泵、阀门等耐高温高压腐蚀设备。 冶金与工业炉: 高温炉内件、耐火材料支撑件等。 医疗领域: 植入式医疗器械(如人工关节)等。 5.2 发展趋势 高性能化: 研发具有更高服役温度、更强抗氧化/腐蚀性能的新型高温合金。 智能化制造: 引入人工智能、大数据等技术,实现铸造过程的智能化控制和优化。 增材制造(3D打印): 探索高温合金3D打印技术在复杂构件制造中的应用,实现个性化、高效化生产。 先进设计理念: 采用拓扑优化、仿生设计等先进设计方法,制造更轻质、更高效的构件。 绿色制造: 关注环境保护,研发低能耗、低排放的生产工艺。 结论 高温合金精密铸造作为一项复杂且精密的制造技术,其核心在于对材料特性、工艺流程、设计理念和质量控制的深刻理解与综合应用。本书希望通过对上述各方面的详细阐述,为相关领域的专业人士提供有价值的参考,共同推动高温合金铸件技术的发展,为现代工业的进步贡献力量。

作者简介

目录信息

读后感

评分

评分

评分

评分

评分

用户评价

评分

评分

评分

评分

评分

相关图书

本站所有内容均为互联网搜索引擎提供的公开搜索信息,本站不存储任何数据与内容,任何内容与数据均与本站无关,如有需要请联系相关搜索引擎包括但不限于百度,google,bing,sogou 等

© 2026 book.wenda123.org All Rights Reserved. 图书目录大全 版权所有